在公路建筑设计中,基于橡胶支座的构造特点和分类,科学地进行支座尺寸计算与规格型号的选定是至关重要的环节。这直接关系到支座能否在设计寿命内正常发挥功能。计算需综合考虑支座的设计承载力、预期位移量、转角要求以及环境因素等。

支座压缩变形受形状系数影响显著,需通过试验测定两类变化规律:橡胶层厚度不变,平面尺寸变化:平面尺寸增大(S?提高),压缩变形减小 —— 如橡胶层厚度 20mm 时,S?=15 的支座压缩变形比 S?=10 小 25%-30%;平面尺寸不变,橡胶层厚度变化:橡胶层厚度增大(S?降低),压缩变形增大 —— 如平面尺寸 300mm×300mm 时,橡胶层厚度 30mm(S?=5)比 20mm(S?=7.5)压缩变形大 15%-20%;设计时需通过形状系数优化,平衡压缩变形(≤15%)与水平刚度(满足位移需求)。

摩擦摆支座JZQZ-15000源头工厂

摩擦摆支座JZQZ-15000源头工厂

隔震建筑由于有一层柔性隔震底层,能够将地震能量或反馈回地面或由隔震层吸收,因此,不但可以确保结构的整体安全’并且能够减小甚至防止非结构构件的破坏,避免发生建筑物内部装修、室内设备的破坏以及由此引起的次生灾害,甚至可以保证建筑物在地震时正常使用功能,这对医院、学校、幼儿园、消防中心、防灾控制中心等生命线工程或其它如博物馆、计算中心等重要建筑物更具有特殊的重要意义。

在需要更换隔震支座时,由于支座在上部荷载作用下存在压缩量,顶升过程中会产生自然反弹。为控制这一风险,可采用上下法兰板用钢板焊接的固定方式,减少楼板顶升位移量,确保混凝土结构安全。

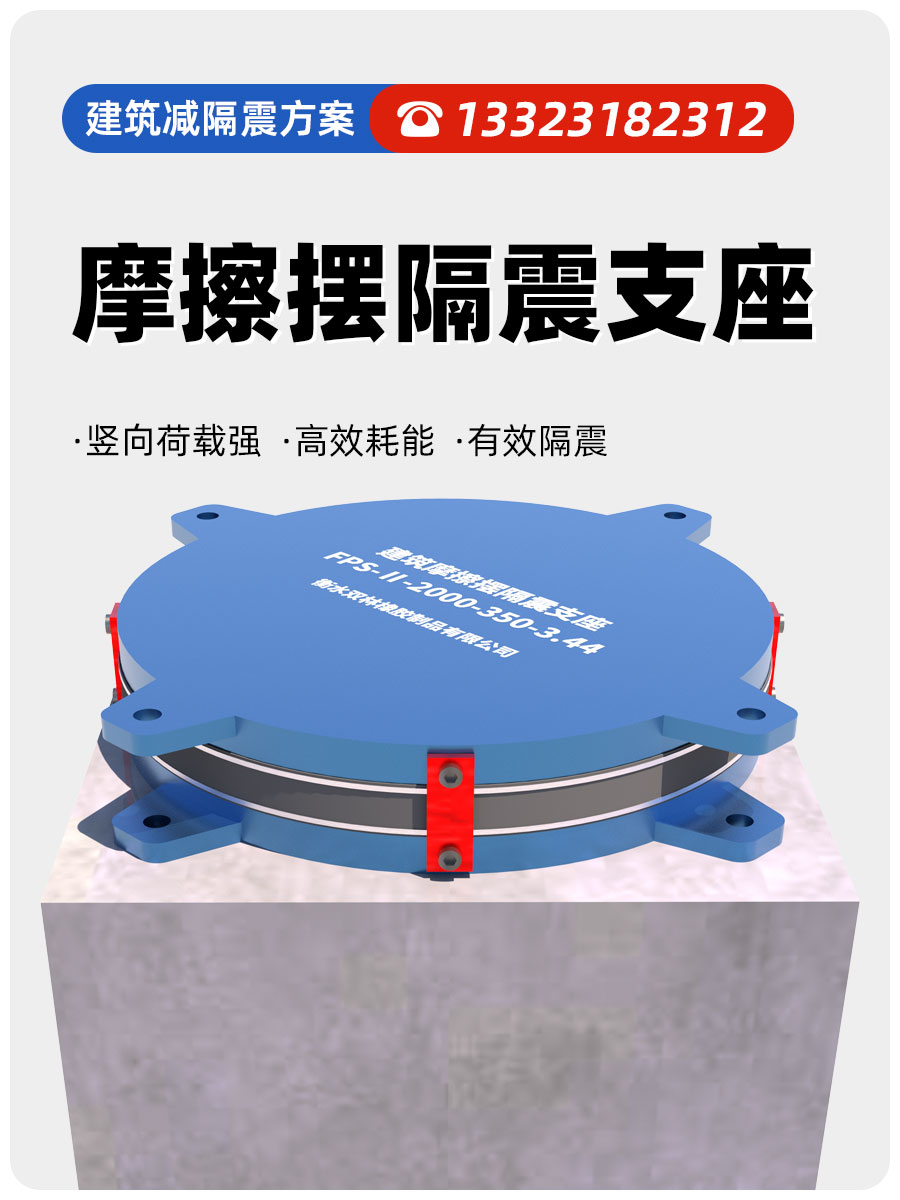

摩擦摆隔震支座FPSII-8000-300-3.48厂家

摩擦摆隔震支座FPSII-8000-300-3.48厂家

式中TE为支座橡胶层总厚度,公路规范要求其不能大大于支座短边长度的0.2;△L为由上部结构温度变化、混凝土收缩和徐变等作用引起的剪切变形和纵向力(当计入制动力包括制动力)产生的支座剪切变形,以及支座直接设置于不大于1%纵坡的梁底面下,在支座顶面由支座承压力顺纵坡方向分力产生的剪切变形;△T为支座在横桥向平行于不大于2%的墩台帽横坡或盖梁横坡上设置,由支座承压力平行于横坡方向分力产生的剪切变形。

橡胶支座作为建筑与桥梁工程中关键的承重抗震构件,主要包括 GPZ 盆式橡胶支座与隔震橡胶支座两大类,其性能直接影响结构的稳定性、安全性与使用寿命。本文将从产品核心特性、设计技术规范、施工安装要求及工程应用价值等方面,进行系统梳理与优化说明。

摩擦摆隔振支座源头工厂

摩擦摆隔振支座源头工厂

普通橡胶支座:由橡胶层和钢板交替叠合而成,通过橡胶的弹性变形来吸收地震能量。

建筑橡胶支座作为建筑工程中关键的配套构件,在荷载、温度变化、混凝土收缩及徐变等多重作用下,能够灵活适应建筑上部结构的转角与位移需求,确保上部结构可自由变形而不产生额外附加内力,有效保障建筑结构的稳定性与安全性。随着地震灾害的频繁发生,人们对建筑物抗震设防意识日益提高,基础隔震设计已成为设计单位与业主方重点关注的环节,而橡胶支座正是实现这一设计目标的核心产品之一。

摩擦摆减隔震支座FJZQZ9000GD

摩擦摆减隔震支座FJZQZ9000GD

大吨位支座考量:因受材料容许应力限制,大吨位支座(荷载≥5000kN)尺寸较大(直径≥800mm),运营期更换难度高,设计时需:选用耐老化橡胶(如三元乙丙胶);钢板采用热镀锌 + 防腐涂层处理,延长使用寿命;选型计算注意事项:板式支座需明确长宽高(矩形)或直径 + 高度(圆形),计算时确保单位统一(如 mm 换算为 m);盆式支座需先确定位移类型(固定 / 单向活动 / 双向活动),计算荷载时需包含地脚螺栓自重(通常按 M24 螺栓约 1.5kg / 根计),避免荷载遗漏。

目前,橡胶隔震支座是推广应用减隔震技术领域的一个主要产品。从外部看,橡胶隔震支座就是一个由橡胶、钢板组成的圆形“黑疙瘩”。实则不然,它是名副其实的高科技产品。其由多层橡胶和多层钢板交替重叠组合而成,橡胶、钢板的数量、成分、组合都需按照不同的建筑物结构来“排列”。从专业角度而言,每个隔震支座的生产,都得按照建筑物的所在地质条件、建筑物结构整体特性和结构布置、结构刚度等各种因素计算,既要做到符合建筑物的垂直承载力及垂直刚度,又要实现有稳定的复位能力、抗老化性、耐久性、防火性、耐酸碱等,以达到建筑物减少地震反应的目的。

竖向极限拉应力测试:通过仅施加轴向拉力并缓慢分级加载至破坏,可测得支座的竖向极限拉应力,为设计提供依据。

LRB系列铅芯隔震橡胶支座是按照国家及行业相关标准,同时参考欧洲标准研制开发的桥梁标准构件产品。该产品分为矩形和圆形两种类型,适用于8度及8度以下地震区各类公路及市政桥梁。